3D-gedrucktes PEEK für die chemische Industrie

Einführung

In der Industrie herrschen gemischte Gefühle, was den Einsatz von 3D-gedruckten Teile für Endanwendungen angeht. Ein zentraler Grund für dieses Zögern liegt darin, dass die 3D-Druck-Technologie bisher noch nicht als ausgereiftes Fertigungsverfahren wahrgenommen wird. Selbst gegenüber high-end metallverarbeitenden Systemen ist die Industrie noch vorsichtig. Diese Vorsicht wird durch mehrere Faktoren verstärkt, wie beispielsweise Medienberichten, Materialien, Messtechnik, Qualitätssicherung, Zugang zur Technologie selbst sowie ein allgemeiner Mangel an ausführlichen Daten, die die Leistungsfähigkeit der Technologie bestätigen könnten.

Dieser Daten-Bedarf der Industrie muss daher selbstverständlich gedeckt werden; durch die Bereitstellung von Daten, die die Leistungsfähigkeit der Technologie bestätigen sowie durch die Demonstration der Herstellung von 3D-gedruckten Teilen, die den Anforderungen der Industrie entsprechen.

Die Industrieanwender müssen ebenfalls beginnen zu verstehen, dass generative Fertigungsverfahren wie der 3D-Druck, moderne Werkzeuge sind, die technisch vor allem für Aufgaben bestimmt sind, die die schnelle Herstellung kleiner Stückzahlen und eine große Anpassbarkeit notwendig machen. Der Hauptvorteil des industriellen 3D-Drucks liegt darin, die ersten physischen Teile zu niedrigen Kosten zu produzieren sowie die Gesamtzeit vom Konzept-Design bis hin zum Einsatz der Teile zu verkürzen.

Angesichts dieser Tatsachen spielen die Materialien und die Qualität der gedruckten Modelle eine zentrale Rolle dabei, die Industrie zu überzeugen, 3D-Druck-Technologien als ausgereifte Fertigungsverfahren anzunehmen.

Die Möglichkeit des 3D-Drucks von Hochleistungsthermoplasten wie PEEK, welches selbst extremen Anforderungen gewachsen ist (hohe mechanische Festigkeit, Korrosions-Beständigkeit, Abriebfestigkeit, chemische Inertheit und UV-Beständigkeit), bietet eine einzigartige Gelegenheit für die Fertigung. Funktionelle und strukturelle Modell-Designs mit Geometriekomplexitäten, welche konventionelle Herstellungsmethoden (wie z.B: Spritzgießen und CNC-Fräsen) an ihre Grenzen bringen, können nun mit einer minimalen Anzahl an Herstellungsschritten mittels 3D-Druck hergestellt werden.

Praktische Anwendungsbeispiele

Die Bilder in Abbildungen 1a und b zeigen ein PEEK-Modell, welches mit einem Apium P155 3D-Drucker hergestellt wurde und anschließend in einem Nachbearbeitungs-Schritt mit Messing-Tüllen versehen wurde. Der P 155 3D-Drucker wurde speziell dafür entwickelt, Hochtemperatur-Polymere zu verarbeiten. Sein mechanischer Antrieb zusammen mit der Software, die es ermöglicht, die Druckbewegungen zu generieren und präzise auszuführen, wurden ausführlich getestet, um PEEK-Teile in einer hohen Qualität zu garantieren.

Das PEEK-Teil aus Abbildung 1 ist ein Prototyp einer Mehrkanal-Mischsäule, welches teilweise als Schnitt gedruckt wurde, um die inneren Strukturen offenzulegen. Es besitzt eine Oberflächenstruktur (Abbildung 2), die von der schichtweisen Auftragung von geschmolzenem PEEK auf spannungsfreie Oberflächen von festem PEEK erzeugt wird. Die Randzonen des PEEK sind klar definiert, was die Art der Fluiddynamik bestätigt, die vor der Erstarrung der Schmelze auftritt. Offensichtlich werden die Phasenumwandlungs-Prozesse, namentlich Keimbildung, Wachstum der kristallinen Bereiche in der Schmelze, die Erstarrungsrate und auch die Wärmeabfuhr, adäquat beherrscht und ermöglichen daher die Herstellung qualitativ hochwertiger PEEK-Teile.

Rolle des 3D-Druckens in der chemischen Industrie

Computer-Simulationen in den Bereichen Fluiddynamik, Rheologie und chemische Prozessstudien haben in den vergangenen 30 Jahren Entwicklungsaktivitäten im Bereich der Verfahrenstechnik dominiert. Während dieser Ansatz wertvolle Kosteneinsparungen bei der Finanzierung und der Zeit mit sich bringt, besteht nach wie vor die Notwendigkeit, Einheitsoperationen oder Einheitsprozesse physisch zu modellieren, um konstruktionsbasierte Einschränkungen mit Hilfe von computergestützten Werkzeugen unlösbar zu überwinden. Aus diesem Grund greifen die Ingenieure immer noch auf den Bau von Miniaturanlagen zurück, um ihre Entwürfe in realen Lebensumständen zu testen.

Genau hier kann ein Fertigungsverfahren wie der 3D-Druck eine entscheidende Rolle spielen. Indem Sie die Teile für eine Miniatur- oder Pilotanlage 3D-drucken, können Ingenieure viel Zeit, Rechenaufwand und Investitionskosten für die Anlagenentwicklung sparen. Anlagenkomponenten (Abbildung 4) wie Trenneinheiten, Kompressoren, Lagertanks, Rohrleitungen, Pumpen und Ventile können als verkleinerte Modelle gedruckt werden und als reale funktionstüchtige Teile in der Anlagenentwicklung getestet werden. Gelenke, Verbindungen oder Punkte, an denen Teile miteinander gekoppelt werden, können vermieden werden, da es möglich ist, die gesamte Vorrichtung in einem Stück zu drucken.

Zum Beispiel kann PEEK, dessen Eigenschaften es sehr attraktiv machen, für Anwendungen in chemischen Anlagen z.B. in Reaktionsbehältern mit extremen pH-Umgebungen, verwendet werden. Seine mechanische Festigkeit macht es außerdem reizvoll für Öl- und Gasanwendungen. Die Tatsache, dass der 3D-Druck heute fähig ist, metallische Teile zu drucken sowie Teile aus technischer Keramik oder Hochtemperatur-Polymeren, bezeugt die einzigartige Entwicklung dieses Verfahrens und die herausragenden Chancen für die Industrie, hochspezialisierte Teile zu entwickeln mit der Hoffnung, dass deren Fertigung möglich ist.

Einige praxisrelevante Daten

Daten helfen, das Vertrauen zu gewinnen, das nötig ist, um 3D-Druck-Technologien als Mainstream-Technologien in der Fertigung zu verankern. Allerdings ist die Menge an Daten, die nötig ist, um das Vertrauen in die industrielle Anwendung des 3D-Drucks zu gewinnen, unverhältnismäßig groß. Einige der vielen Gründe hierfür sind: (i) Druckerhersteller veröffentlichen nicht alle Informationen über die Qualität der Teile, die von ihren Druckern hergestellt werden; oft werden nur Daten veröffentlicht, die hilfreich sind, den kommerziellen Erfolg zu sichern. (ii) der Großteil an Forschungsgruppen, welche 3D-Drucker in ihren Laboren verwenden, testen die gedruckten Teile nicht hinsichtlich ihrer Leistungsfähigkeit, sondern sind eher darauf fokussiert, dass die Prototypen Form- und Geometriebedingungen genügen (iii) ein großer Teil der 3D-Druck-Benutzer sind private Nutzer aus der Maker-Community, welche 3D-Druck als Hobby betreiben und wenig oder keinen Zugang zu den Testanlagen haben. Diese sind jedoch nötig, um der wertvollen Entwicklungsarbeit im Bereich des 3D-Drucks Glaubwürdigkeit zu verleihen. Die Tatsache, dass sich einige Druckerhersteller in Schweigen hüllen, was die Testergebnisse von Teilen aus eigenen Maschinen angeht, wirft Fragen auf bezüglich der Qualitätssicherung, Reproduzierbarkeit der Eigenschaften der gedruckten Teile, Verlässlichkeit des 3D-Druckprozesses und natürlich bezüglich der Existenz von messbaren Kennzahlen, um die Festigkeit der 3D-gedruckten Teile zu vergleichen.

In den vergangenen 5 Jahren gab es im Bereich der generativen Fertigung ein großes Interesse, die Verarbeitbarkeit von Materialien, die in sicherheitskritischen Anwendungen verwendet werden, zu erforschen. Faserverstärkte Polymer-Materialien, Kompositmaterialien mit Nanomaterialien wie Kohlenstoff-Nanoröhrchen, moderne Materialien wie Formgedächtnislegierungen und Materialien, die in menschlichen Implantaten verwendet werden, wie zum Beispiel Titan-6-Al-4-V (Ti6Al4V) und PEEK, sind wegweisend unter diesen. Die Schwelle für eine neue Technologie wie den 3D-Druck ist verständlicherweise hoch, da neuen Gewohnheiten, Methoden oder Verfahren allgemein Zweifel, Vorsicht und ein allgemeines Gefühl der Unsicherheit entgegenschlagen, besonders in einer eher konservativen Industrie wie die dem fertigenden Sektor. Mit diesem Gedanken im Hinterkopf ist es unerlässlich, experimentell gewonnene Daten zu veröffentlichen, die auf die Leistungsfähigkeit der 3D-Druck-Systeme schließen lassen.

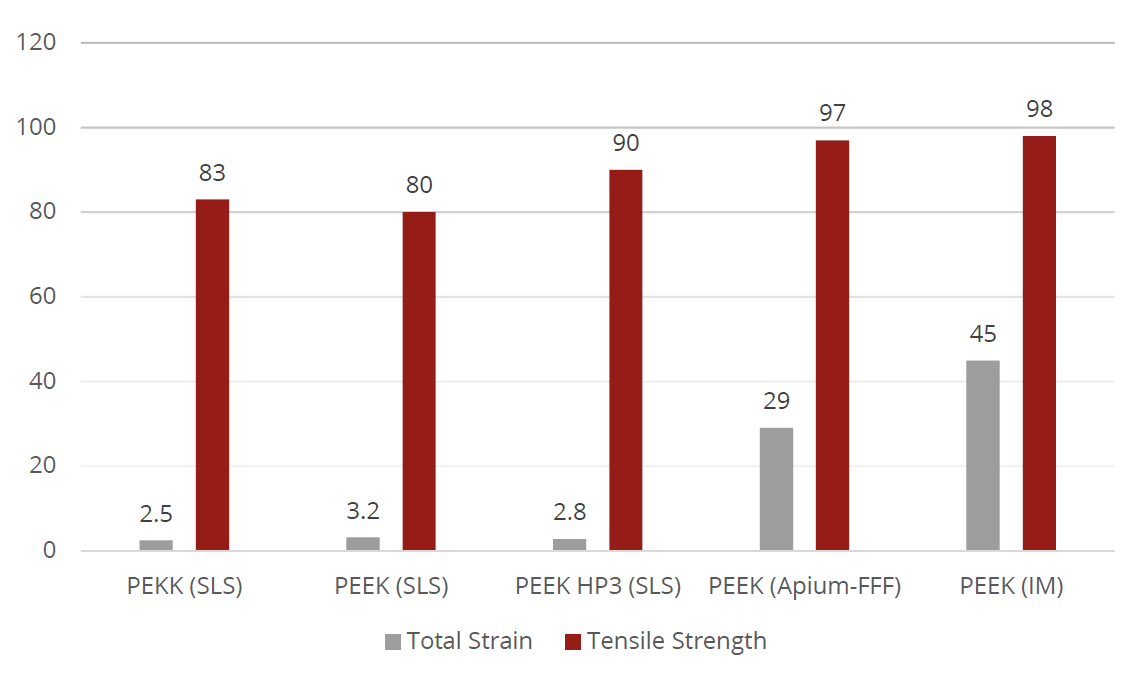

Abbildung zeigt die mechanischen Eigenschaften von PAEK-Teilen (PEEK und PEKK sind chemische Ableitungen von PAEK), die mittels verschiedener Verfahren hergestellt wurden. Im Allgemeinen setzen in der Industrie Teile aus dem Spritzguss die Standards für Datensätze. Das Diagramm in Abbildung 5 zeigt, dass hier klare Unterschiede in den mechanischen Eigenschaften bestehen, wobei spritzgegossene und FFF-3D-gedruckte Teile überlegene Festigkeiten aufweisen.

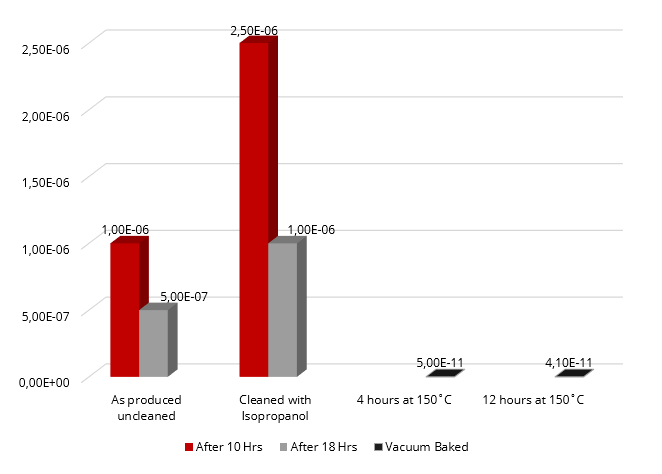

In der Vakuum-Technologie, in der chemische Inertheit, hohe Festigkeit und Ausgasung kritische Eigenschaften sind, hat PEEK Anwendung in den Bereichen Abdichtungen, Dichtungsringen, Material für Anwendungen mit geringer Belastung und als Substrat für aktive Reagenzien gefunden. Abbildung 6 stellt die Ausgasungs-Ergebnisse von 3D-gedrucktem PEEK dar, das unter Vakuum-Bedingungen getestet wurde. Die Ergebnisse legen nahe, dass die Ausgasungsrate nach 18h im Vakuum 5×10-7 mbar l/cm-2 s-1 beträgt. Wenn das Material vor dem Test 12h bei 150°C ausgeheizt wurde, beträgt diese Rate noch 4.1×10-11 mbar l/cm-2 s-1. Werte, welche Einsätzen im Hoch- und Ultrahochvakuum genügen.

Restgasanalysen-Scans der PEEK-Proben zur Erforschung der Gase zeigten, dass die hauptsächlich ausgegasten Spezies Wasserstoff, Wasser und Kohlendioxid sind. Diese kommen höchstwahrscheinlich vom heißen Filament im Restgasanalysator.

Zusammenfassung

Der 3D-Druck hat seinen Platz in der chemischen Industrie – daher müssen wir daran arbeiten, diese Nische zu identifizieren. Im medizinischen Sektor werden bereits 3D-Druck-Werkzeuge für die Herstellung von patienten-spezifischen Implantaten angewandt, indem MRT- oder CT-Daten als Eingabedaten für den 3D-Drucker verwendet werden. Können Computer-Modelle der Prozessanlagen verkleinert und anschließend 3D-gedruckt werden? Können wir unsere digitalen Arbeitsabläufe verbessern, sodass wir Designs erhalten, mit denen wir anschließend 3D-Modelle der Anlagen drucken und testen können? Können 3D-Drucker dazu verwendet werden, Ersatzteile zu produzieren, um unsere alternden Anlagen länger betriebsfähig zu halten oder für die Herstellung neu entwickelter Komponenten-Designs, die die Leistungsfähigkeit der Anlagen verbessern? Die Autoren glauben, dass im Einsatz von 3D-Druck-Technologien neue Chancen für die Anlagen-Konstruktion, den Betriebsablauf und die Prozessoptimierung liegen.

Danksagung

Wir möchten der Hochschule Merseburg danken für die mechanischen Testergebnisse des FFF-3D-gedruckten PEEK und Hr Andy Stallwood von Diamond Light Sources Ltd UK für die Vakuum-Test-Daten

Autoren: Uwe Popp, Julian Scholz, Brando Okolo, Hannes Radenbach (Übersetzung)

Kontakt:

Prof. Dr. Brando Okolo brando.okolo@apiumtec.com

Entdecken Sie die Möglichkeiten der additiven Fertigung mit Hochleistungspolymeren, um Ihrem Unternehmen Vorteile zu sichern.